|

Construcción de un slider motorizado

Por Pablo Pompa

En esta ocasión vamos a abordar la construcción de un carril motorizado para fotografía y video,

también llamado slider motorizado. La idea es construir un sistema de desplazamiento lineal que sea lo suficientemente

suave y preciso como para tomar fotografías a intervalo (time lapse) o simplemente hagamos un desplazamiento

de la cámara de video.

Si bien la fotografía autentica de time lapse requiere de un sistema un poco mas preciso, ya que lo ideal en

esta aplicación es que la cámara se mueva una pequeña cantidad, luego se pare, luego dispare y

luego se vuelva a mover de forma sucesiva, es muy frecuente que a menudo lo que se hace es montar una cámara

sobre un carril y hacer que esta se mueva tan lentamente, que aunque la cámara está en movimiento mientras

se hace el disparo, la imagen sale sin movimiento ya que este es muy lento. Esto requiere que normalmente se utilice

un motor muy lento y un sistema de reducción de velocidad que nos de desplazamientos de 1 metro por hora o inferiores.

Con independencia del objetivo final, construir un carril motorizado es similar en los dos casos y solo varia la velocidad

del motor empleado que es lo que hace que sirva para video o fotografía El montaje del carril implica dos partes

bien diferenciadas: por un lado la parte mecánica del propio carril y por otro la parte electrónica de

control del motor.

Para la fabricación del carril hay muchas opciones en el mercado mas o menos baratas y mas o menos ingeniosas.

Yo he visto algunos carriles construidos con todo tipo de materiales desde tuberías de PVC a barras de cortinas

e incluso usar una escalera de aluminio como carril. En principio diremos que todas estas soluciones son perfectamente

validas y va a depender mucho de nuestra imaginación y de nuestra capacidad o posibilidad para construir cosas.

Para aquellos que van a partir de cero, yo les recomiendo que utilicen un carril industrial de aluminio que tiene muchas

ventajas como:

- Sistema totalmente terminado y montado, trabajo mecánico a realizar es mínimo.

- Gran precisión y suavidad de movimiento, lo cual es imprescindible en el caso del video.

- Tamaño reducido al máximo, pudiendo elegir la longitud deseada.

- Aspecto general muy bueno que da una imagen profesional.

El único inconveniente a primera vista es el precio que puede ser mas caro que uno auto construido, aunque esto

no siempre es así.

A modo de referencia nosotros hemos empleado un carril de la marca Igus que es bastante popular en este tipo de aplicaciones

y de hecho hay varias empresas que venden carriles motorizados basados en este mismo modelo. Para aquellos que estén

interesados, pueden encontrar la información sobre el carril, el patín y los precios en la siguiente

dirección: http://www.igus.es/wpck/default.aspx?PageNr=2003.

El modelo de carril empleado es el WS-10-80-1000 y el del carro WW-10-80-10-36. El coste de ambas piezas es de unos

100 euros mas IVA, mas transporte, lo que realmente es muy interesante teniendo en cuenta las ventajas mencionadas

anteriormente. Un detalle que si debemos tener en cuenta es que en el modelo propuesto hemos seleccionado 1000 mm

de largo, pero esta medida se puede variar hasta un máximo de 4 metros, lo que nos daría un super carril.

Para medidas de 2 metros o mas yo no recomiendo este modelo, ya que si no lo vamos a fijar sobre una superficie fija

resulta demasiado flexible y tiembla.

La solución en este caso es irse a los modelos con ejes de 16 o 20 mm que son mas caros y pesado pero que resultan

mucho mas estable cuando queremos apoyar un larguero de 2 metros entre dos trípodes. Después de la experiencia

de haber montado un carril, yo recomiendo un largo de 1200 mm que es un tamaño un poco superior y que nos da

un recorrido total de cámara de unos 108 cm lo cual esta muy bien y el carril sigue siendo muy estable preciso

y manejable. Esto es solo una recomendación personal y cada uno que elija la medida que le venga bien.

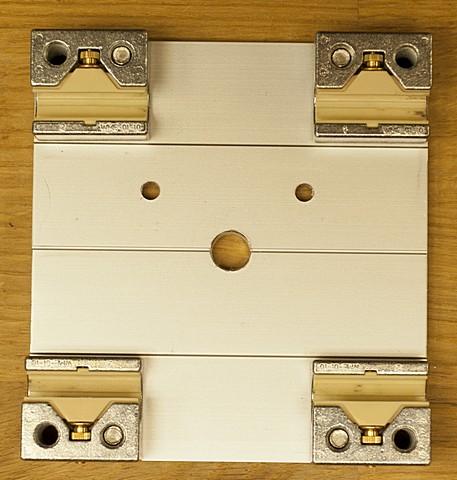

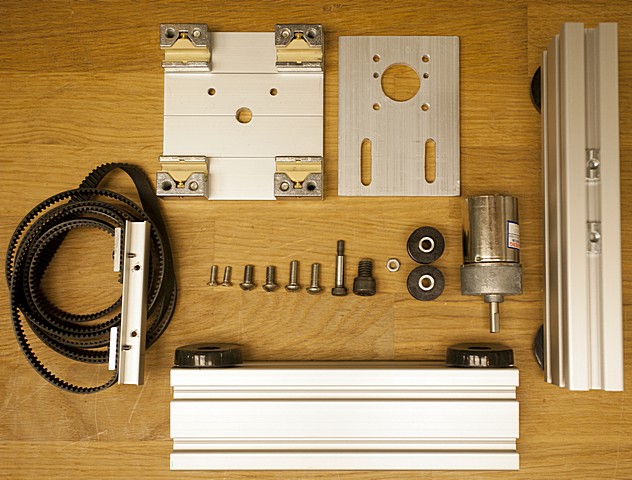

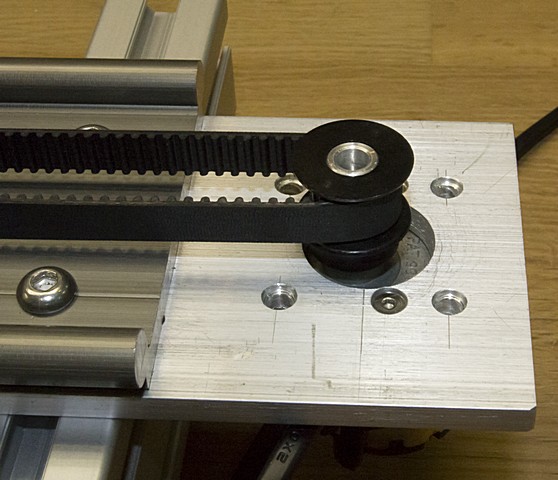

Una vez que tenemos resuelto el tema del carril, pasamos al resto de los componentes necesarios tal y como aparece

en la imagen anterior y que incluyen el soporte del motor, la polea dentada del motor S330700,

el motor, la correa de transmisión S330950 y algunos tornillos. Además hemos

utilizado 2 patas de aluminio que permiten colocar el carril encima de una mesa dándole estabilidad y salvando

la altura del motor. En el lado opuesto del motor, hemos empleado como rodamiento una segunda polea dentada S330700

y tornillo con eje especial S330960, pero se puede reemplazar por un tornillo roscado normal

y corriente y la polea puede ser sustituida por un par de cojinetes que hacen la misma función. La correa de

transmisión S330950 es una correa HTD con paso de 3mm y 10 mm de ancho que encaja perfectamente en los dientes

de la polea obteniendo un movimiento muy suave. La correa tiene que tener una longitud igual al doble del largo del

carril mas 15 cm aproximadamente. Es decir para un carril de 1 metro es necesario unos 215 cm de correa.

El motor empleado es del tipo de los que encontramos en nuestra catálogo de productos con eje de 6mm como es

el caso del motor de 6 revoluciones S330144, el de 1 una rpm S330146 o

el de 0,5 rpm S330147. Para aplicaciones de video puede ser mas adecuado un motor de unas

40 o 60 rpm. dependiendo de la velocidad final deseada. Hay que tener en cuenta que la velocidad del motor, marca la

velocidad máxima de desplazamiento mientras que la mínima la da el regulador de velocidad y viene a ser

como 4 o 5 veces mas baja. El motor se monta sobre un soporte que hay que construir y que puede ser bien de aluminio

o bien de plástico o cualquier otro material suficientemente rígido. De lo que se trata es de tener un

soporte en el que se atornilla el tornillo y que permita ajustar la tensión de la correa. En nuestro caso se

ha practicado dos ranuras que coinciden con los taladros del carril y que permite desplazar el soporte longitudinalmente

para tensar la correa. El aspecto del soporte es el siguiente:

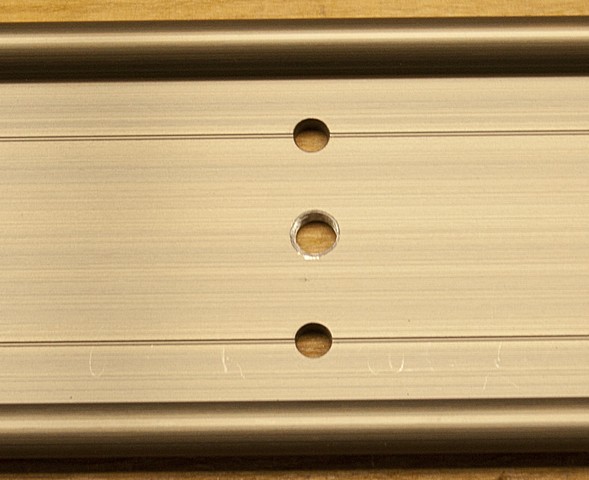

Para el montaje del carril lo primero que hay que hacer es mecanizar el carril. En principio solo son necesarios dos

taladros. Uno en un extremo y que servirá para roscar el tornillo que hace de eje de la polea opuesta al motor.

El taladro deberá ser acorde al diámetro del tornillo que vamos a emplear como eje. En nuestro caso la

rosca es de 5mm y el taladro de 4,2 mm.

El segundo taladro que se debe hacer es justo en el centro del carril. La misión de este taladro es que podamos

roscar el carril directamente en un trípode para usarlo sin necesidad de una mesa. Para carriles de hasta 120

cm es suficiente con un solo taladro en el centro. Si el carril es mas largo o no disponemos de un trípode muy

fuerte, lo mejor es hacer dos de estos taladros próximo a los extremos. La rosca normal de los trípodes

es de 1/3 de pulgada que necesita un broca de 7,7 mm para después hacer la correspondiente rosca.

Una vez realizado los taladros el siguiente paso es el montaje de los diferentes elementos. El primero que hay que

mostrar es la polea opuesta con su correspondiente tornillo. Lo que hay que conseguir es que la polea gire libremente

con el menor rozamiento posible. Para ello atornillamos el tornillo que hace de eje hasta que este lo mas ajustado pero

sin apretar la polea. Luego con la ayuda de una turca fijamos el tornillo en su sitio para evitar que gire y se afloje.

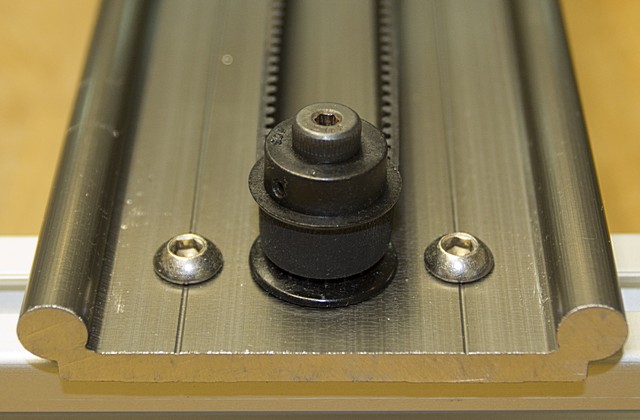

El resultado final deberá ser algo parecido a lo que se muestra en la siguiente imagen.

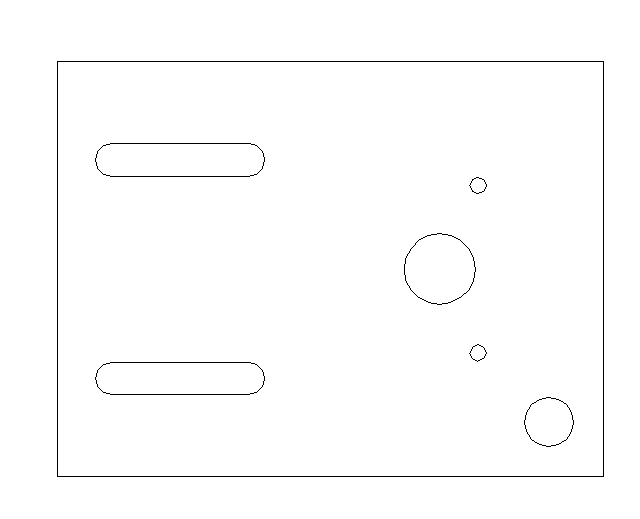

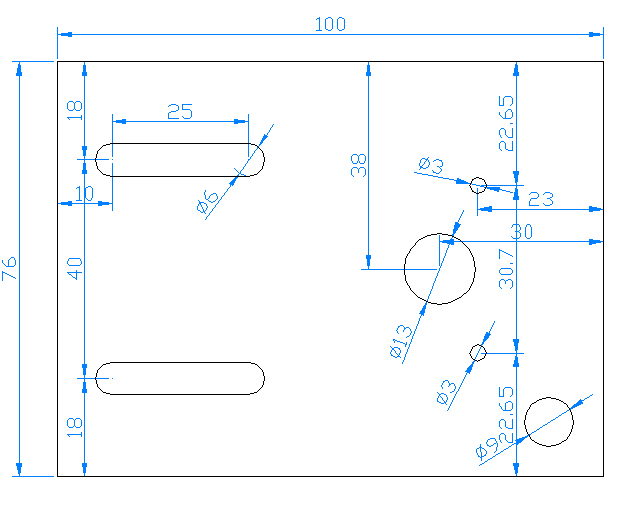

Ahora le toca el turno al soporte del motor, que debemos preparar según las medidas que aparecen en el siguiente

plano y que es la pieza mas complicada de todas. No obstante solo se trata de hacer una serie de taladros. Las ranuras

las podemos hacer con una fresa o bien realizando varios taladros con una broca de 6 mm y limando el resto hasta conseguir

la ranura.

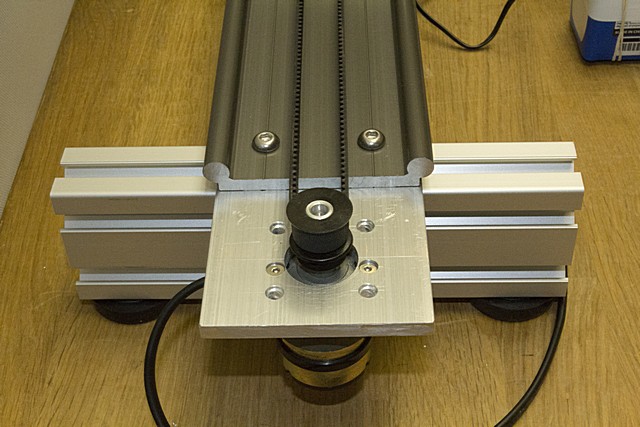

En el otro extremo hay que montar el soporte del motor. Nosotros hemos fijado el motor al soporte de forma fija y hemos

realizado dos ranuras que coinciden con los tornillos de montaje de las patas del carril. En caso de que el carril no

lleve patas, podemos utilizar igualmente estos dos tornillos. El soporte del motor se coloca por la parte inferior del

carril de forma que al colocar la polea de tracción esta queda al nivel de la superficie del carril. Es importante

que la correa quede pegada al carril, ya que de lo contrario no pasara por debajo del carro de deslizamiento. Una vez

montado el soporte con el motor debe quedar parecido a esto.

Si bien en la imagen puede verse 4 orificios adicionales, estos son necesarios ya que en nuestro caso hemos utilizado

el soporte para colocar y hacer pruebas con un motor paso a paso para otra aplicación, pero que de momento no

viene al caso. Con los 2 taladros de fijación de los tornillos es suficiente para fijar el motor. Luego se coloca

la polea y se aprieta el tornillo de la polea haciendo que esta quede a la altura de la superficie del carril para que

la correa quede pegada a esta.

Preparamos el carro deslizante antes de montarlo. Lo primero que hay que hacer es un taladro de 9,5 mm en el centro

para el tornillo que sujeta la cabeza del trípode o el soporte que vallamos a utilizar. Si utilizamos una cabeza

de trípode estándar, esta lleva un rosca de 3/8 " UNC y por lo tanto debemos hacer un taladro para

poder colocar el tornillo de fijación. Si vamos a emplear otro tipo de soporte o bien nuestro cabezal tiene otras

medidas, debemos de hacer el taladro de acuerdo a nuestras necesidades. También hay que hacer los dos taladros

que sujetan el perfil de aluminio en U que cierra la correa con sus correspondientes avellanados para que los tornillos

queden totalmente enrasados. Antes de realizar estos dos taladros es mejor colocar la correa en el perfil de aluminio

tal y como se explica en el siguiente paso, para evitar errores y hacer los taladros en su sitio.

Ahora viene la parte de colocación de la correa. Lo primero que hay que hacer es medir la correa para sujetarla

al carril. Con el motor colocado en la posición mas destensada. Es decir la posición en la que los ejes

de ambas poleas de tracción están mas cerca entre si, colocamos la correa en su sitio y la cortamos para

que los dos extremos queden juntos o separados 1 cm. Luego se fijan los dos extremos de la correa sobre una escuadra

en U de aluminio de 80 mm de largo con la ayuda de un par de tornillos y 2 chapas de aluminio. La idea es que la correa

quede firmemente sujeta a la escuadra de aluminio que a su vez se fijará en el carro deslizante tal y como se

ve en esta imagen.

Una vez que tenemos el carro con el taladro central realizado, ponemos el perfil de aluminio que cierra la correa en

su sitio y marcamos los agujeros de los tornillos que lo van a fijar. Se trata de que la correa este los mas alineada

posible con las poleas de tracción por lo que hay que colocarla bien en su sitio teniendo en cuenta que los dientes

van para adentro y que la cabeza del tornillo esta en el centro. El aspecto final debería ser algo parecido a

lo que aparece en la imagen superior. Es muy importante que la correa no roce con nada para evitar que se deteriore

y para obtener movimientos suaves y fluidos.

Cuando todo este listo, fijamos el cabezal del trípode al carro y colocamos este en el carril, para ello hay

que quitar el soporte del motor para que el carro pueda entrar en las guías. Volvemos a montar el soporte del

motor y se coloca la correa en las dos poleas. Ahora hay que tensar la correa, para ello lo que hacemos es tirar del

soporte del motor y mientras todo esta tenso, apretamos los dos tornillos que fijan el soporte en su sitio. Esta operación

normalmente requiere de la ayuda de alguien para que mientras uno tensa, el otro apriete los tornillos. Finalmente todo

debe quedar tal y como aparece arriba.

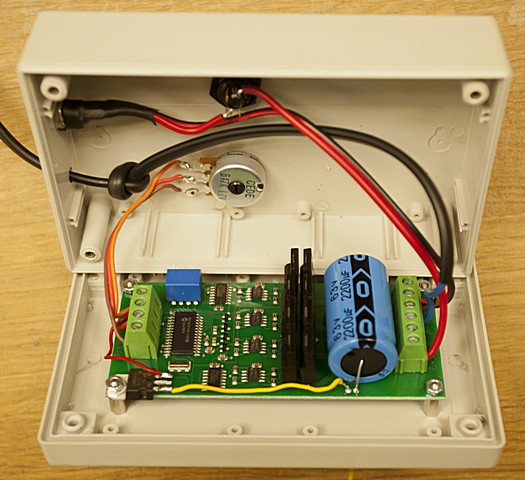

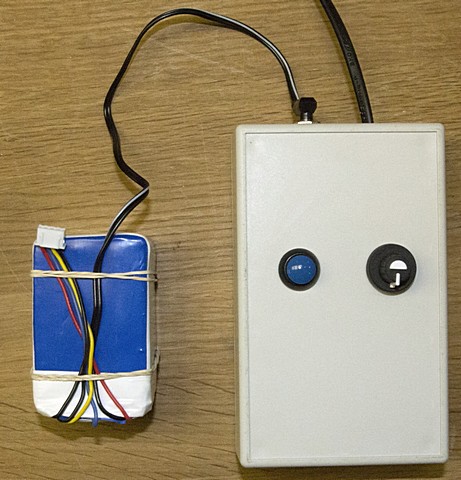

Llegados a este punto, tenemos el carril completamente montado y a falta de la electrónica de control. Para

los mas impacientes, pueden aplicar corriente al motor con un cable y comprobar como se mueve el carro. La electrónica

esta formada por un circuito de control de motores MD22 que tiene la referencia S310107 y

que se caracteriza por la suavidad con la que realiza el movimiento. También necesitaremos un regulador de tensión

de 5V S320420 y un potenciómetro de 47K S320405 y el correspondiente

mando S320410. Toda la parte de las conexiones del circuito se explican con claridad en nuestro

tutorial de control de motor de corriente continua. En nuestro caso hemos colocado el circuito en una caja y hemos puesto

el potenciómetro y un pulsador en la tapa de forma que sea mas cómodo su manejo. Se puede emplear un interruptor S360355 en

lugar de un pulsador, sobre todo si vamos a emplear velocidades muy lentas. En ambos casos la función del pulsador

o interruptor no es mas que la de cortar la tensión que alimenta al circuito. Consulte el tutorial: Control

de velocidad y giro para motor de corriente continua, en el que se muestra paso a paso las conexiones necesarias

para montar el circuito.

Como fuente de alimentación hemos empleado una batería LIpo de 11,4 V que teníamos en el taller,

pero podemos utilizar cualquier otra cosa, desde un transformador de 12v, 1 amperio, a cualquier batería o paquete

de pilas que tengamos. El circuito funciona si problemas entre los 9 y los 20 Voltios. Lógicamente cuantos mas

voltios mas velocidad máxima tendrá el motor. La tensión recomendada es de 12V. En la caja hemos

colocado un jack de alimentación de 2,1 mm S360350 que permite conectar la alimentación y facilita el

transporte.

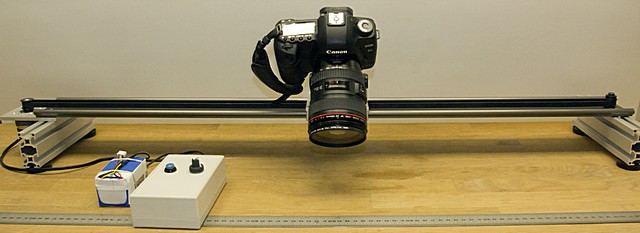

Por ultimo, vemos el aspecto que tiene todo el conjunto una vez terminado. Ya solo queda comprobar su funcionamiento

y empezar a sacarle partido. En el siguiente video podemos ver algunas imágenes de ejemplo que hemos grabado

con una Canon 5D MKII y nuestro nuevo carril.

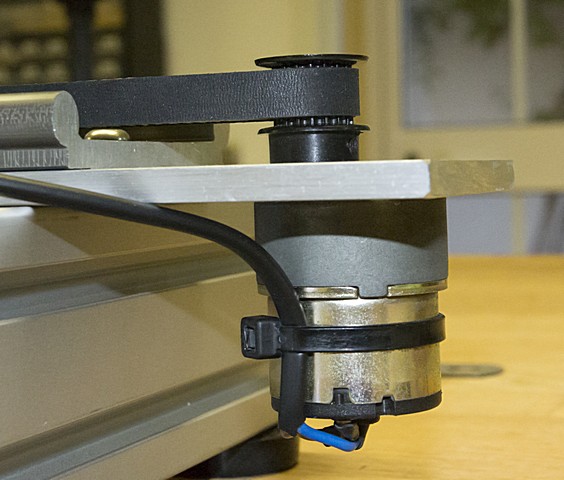

Después de algunas pruebas, hemos detectado que el hecho de que el cable del controlador este unido permanentemente

al motor es un error y resulta muy incomodo tanto en el transporte como cuando estamos trabajando en la calle. Lo mejor

es colocar un conector junto al motor para que podamos conectar y desconectar el cable. En nuestro caso hemos ido un

poco mas allá y hemos puesto otro conector también en la caja para que también podamos quitar el

cable del controlador. Ademas esto nos permite utilizar varias longitudes de cable según sean nuestras necesidades.

El conector empleado es un Jack hembra de 6 mm y que es fácil encontrar y tiene la ventaja de que hay multitud

de cables con las clavijas ya soldadas de muchas longitudes ( este es el mismo cable que emplean las guitarras eléctricas).

Como el motor tiene un consumo muy bajo no hay problemas en emplear cualquier tipo de cable. El aspecto final del conector

colocado en el soporte del motor es el siguiente.

y esto es todo de momento.

Febrero 2012

|